Les hélices de surface sont une réalité établie depuis plus de quarante ans, représentent une évolution majeure dans le domaine de la navigation de plaisance. Ce projet nous vient d’un monsieur italien, l’ingénieur Buzzi, qui en 1975 a conçu des hélices de surface orientables. En 1979, Howard Arneson, un autre passionné de vitesse, a inventé les transmissions de surface Arneson.

Nous avons rencontré Luca Radice, expert en hélices avec une grande expérience, pour mieux comprendre le fonctionnement de cet accessoire crucial.

Comment fonctionnent-elles et quelles caractéristiques présentent ces hélices de surface ?

La prémisse est que les hélices de surface peuvent être montées sur des bateaux qui disposent d’une certaine puissance, sinon il n’y a pas de sens à les appliquer. Elles ont été conçues spécifiquement pour permettre au bateau d’atteindre des vitesses élevées, mais elles sont totalement inutiles sans une motorisation adéquate.

Le concept est assez simple en soi : pour augmenter la vitesse, il est nécessaire de réduire la résistance. La résistance à l’avancement d’un bateau est due à deux facteurs : la résistance à l’onde et la résistance au frottement. Les hélices de surface fonctionnent en partie immergées et en partie hors de l’eau, en exploitant l’effet de cavitation et en augmentant la vitesse lorsque l’hélice n’est pas immergée, grâce à la réduction du frottement.

Le profil est conçu pour fonctionner dans des conditions différentes des hélices traditionnelles qui sont constamment immergées. Dans le cas des hélices de surface, le phénomène de cavitation doit nécessairement être présent pour exploiter une pression accrue sur les pales, qui, lorsqu’elles sortent de l’eau, emprisonnent de l’air produisant une poussée et une rotation plus rapides.

Quel matériau est le plus approprié, le bronze ou l’acier ?

C’est un sujet intéressant, la plupart des hélices en acier sont en AISI316, très résistantes mais cela signifie qu’une fois fondues, elles ne peuvent plus être modifiées. L’avantage du bronze, comme le Mibral par exemple, qui est un alliage de notre entreprise avec une résistance allant jusqu’à 75/80 kg par mm², se rapproche des 90 kg par mm² de l’acier 17-4PH. Ainsi, les hélices en bronze ont une résistance très proche de celle de l’acier, permettant l’utilisation de machines à 5 axes, mais surtout elles ont une élasticité aux étirements que l’acier n’a pas. Par exemple, si l’hélice en acier heurte un tronc en mer, il est probable qu’une pale casse, car c’est un matériau très rigide. Avec le bronze, au pire une pale se plierait mais je pourrais quand même poursuivre ma croisière.

Comment sont conçues les hélices de surface ?

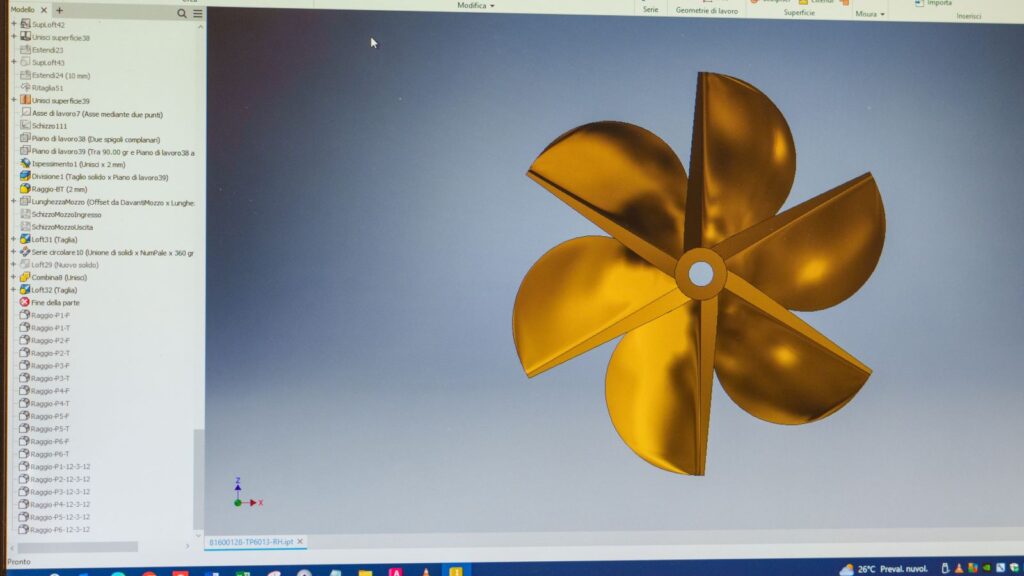

Le concept de base est de déterminer les performances ; aujourd’hui, les logiciels calculent les hélices avec des erreurs presque inexistantes, c’est presque devenu une science exacte.

La difficulté réside dans le dimensionnement, non seulement en termes de diamètre mais aussi d’épaisseur pour résister aux sollicitations continues. Eliche Radice a développé en interne un logiciel exclusif pour les hélices de surface qui vérifie leur durabilité en laboratoire et détermine l’épaisseur optimale pour les meilleures performances.

Prestations et différences entre un choix et l’autre ?

Il est difficile de répondre, car un bateau conçu dès le départ avec des hélices de surface est optimisé pour cela. L’avantage est de ne pas avoir d’appendices dans l’eau, ce qui réduit la résistance à l’avancement et comme mentionné précédemment, permet d’atteindre des vitesses élevées tout en réduisant la consommation. Si mon objectif n’est pas la vitesse, il est probablement préférable d’opter pour un système de propulsion traditionnel.

ELICHE RADICE

ELICHE RADICE est une entreprise qui possède plus de cent ans d’histoire et qui aujourd’hui maîtrise l’intégralité de sa chaîne de production au sein de ses propres installations, ce qui lui permet de contrôler tout le processus, de la réception des matériaux en fonderie jusqu’à la livraison. Les contrôles constants et les vérifications internes garantissent que les produits sont d’une qualité excellente, ce qui est certainement l’un des facteurs ayant permis à l’entreprise de devenir leader sur le marché.